氯化法對於硫酸法而言是一個技術進步, 它可以高效率的連續化、自動化操作, 產品品質好。 而氯化法的工藝流程比硫酸法短得多, 主要包括四氯化鈦製備、四氯化鈦的氧化和二氧化鈦的表面處理三大部分。

氯化法對於硫酸法而言是一個技術進步, 它可以高效率的連續化、自動化操作, 產品品質好, 直接排放的“三廢”比硫酸法少得多, 這是它可以取而代之硫酸法的基本原因。 但是氯化法“三廢”少主要取決於它的原料, 大部分氯化法工廠使用的原料是TiO2含量95%以上的天然金紅石或TiO2含量90%左右的人造金紅石和鈦渣, 只有美國杜邦公司的氯化法工藝使用TiO2含量60%~84%的混合礦, 當然這種工藝的“三廢”排放量要比使用天然金紅石和人造金紅石或鈦渣工藝的高, 氯化法一般只能生產金紅石型。

氯化法的工藝流程比硫酸法短得多, 主要包括四氯化鈦製備、四氯化鈦的氧化和二氧化鈦的表面處理三大部分。

1、四氯化鈦的製備與精製

氯化法對原料的要求比硫酸法苛刻得多, 它要求使用TiO2含量在90%以上的鈦礦, 目前常用的有天然金紅石礦、人造金紅石和高鈦渣。 氯化法對礦粉的細度和濕度要求比硫酸法嚴, 因為在沸騰氯化時要使品質較重的鈦礦和品質較輕的石油焦或焦碳都能順利的流態化, 礦粉細度的均勻是很重要的, 此外濕度大水分含量高, 在氯化過程中會產生氯化氫和氯化氧鈦, 前者會腐蝕設備, 後者會堵塞管道、閥門。

二氧化鈦的氯化反應是一個可逆的吸熱反應, 而且必須有還原劑的存在下才能進行, 否則溫度高達1800℃也無法氯化, 反應式如下:

TiO2+C+Cl2→TiCl4+CO(CO2)

從上式可以看出反應的副產物不僅有CO,

過去那種老式的固定床氯化法, 現在已被沸騰化爐取代, 固定床需要事先把金紅石礦與石油焦按一定比例(鈦渣:石油焦:瀝青=7:2:1)混捏制團焦化, 不利於連續化、自動化操作。 大型沸騰氯化爐直徑2~6m, 內襯耐火磚, 乾燥的金紅石礦(或鈦渣)在氯化爐內先用空氣使其流態化, 並加熱至650℃左右, 然後加入乾燥的焦碳或石油焦(金紅石:石油焦=78:22),待溫度升至900℃時用氣化氯代替空氣進入沸騰爐內, 接著金紅石礦(或鈦渣)與焦碳(或石油焦)按一定的比例在保持沸騰床一定高度的情況下陸續加入,

在二氧化鈦氯化的同時, 礦中的雜質也參與氯化反應生成FeCl3、SiCl4、AlCl3、VOCl3、MnCl2、NbCl5、SnCl2、MgCl2等, 在反應氣體出來冷卻到200℃左右後, 大部他雜質的氯化物冷凝在爐灰上而沉降下來, 氣體經過濾進一步冷凝到-12℃左右以盡可能的回收四氯化鈦(通常用冷四氯化鈦噴淋), 不凝性氣體主要是CO、CO2、H2、餘氯和微量的四氯化鈦, 經氣體處理裝置用堿液吸收後排放。 這種粗四氯化鈦是一種紅棕色的渾濁液體, 在氯化前要通過蒸餾來精製。

由於鹵化物比較容易分級提純, 所以氯化法鈦白粉的純度比硫酸法高, 這是它的主要優點之一。 TiCl4的沸點是136℃, 多數氯化物的沸點都與它有一定的距離, 高於此沸點的主要有FeCl3、AlCl3等, 低於此沸點的有SiCl4等, 唯有釩的氯化物的沸點與它相近, 工業生產中可以用傳統的銅絲塔精餾除釩, 或用不飽和礦物油處理成不揮發物後, 再精餾後獲得釩含量(以V2O5計)

四氯化鈦遇水會立即發生強烈的放熱反應, 產生大量的白色HCl煙霧而污染環境、灼傷皮膚、刺激粘膜、損傷呼吸道組織、腐蝕設備, 因此所有設備都要求嚴格密封、嚴禁洩漏。 四氯化鈦遇水的反應式如下:

TiCl4+H2O→TiOCl2+2HCl+Cl

2、四氯化鈦的氧化

氧化是氯化法工藝核心, 四氯化鈦的氧化是氣相反應, 反應溫度高達1400~1500℃左右,TiCl4生成TiO2的反應時間只有幾毫秒,不像硫酸法從H2TiO3生成TiO2那樣需要煆燒10餘小時,其化學反應式如下:

TiCl4(氣)+O2(氣)→TiO2[金紅石(固)]+2Cl2(氣)

氧化前先將精TiCl4液體在150~200℃下加熱氣化,分步或一步預熱到900~1000℃,氧氣同樣也要預熱到此溫度,兩者按一定比例同時噴入氧化器內。氧化時的另一個技術關鍵問題是如何添加AlCl3,AlCl3是金紅石型二氧化鈦的成核劑(又可以稱為晶種),也是促進劑,不加AlCl3反應生成TiO2粒子較粗(0.6~0.8μm),加入一定量AlCl3(0.9%~1.5%)後所生成的TiO2粒子較細(0.15~0.35μm).加入的方法有:一種是事先把AlCl3溶解在TiCl4內,隨TiCl4一同蒸發氣化;另一種方法是在高溫下向熔融的金屬鋁箔或鋁粉中通入氯氣,所產生的AlCl3蒸氣與TiCl4蒸氣一同混合進入氧化器內。

由於反應生成的TiO2是在幾毫秒(0.05~0.1s)內產生的,所以為了避免TiO2晶體的高溫下迅速增長和相互粘結而結疤,初生的TiO2晶體必須爭劇降溫,以極高的流速通過冷卻套管用低溫迴圈氯在數秒鐘內從1400~1500℃冷卻至600℃左右,這一過程也很難掌握然後二氧化鈦等反應物經旋風分離器進一步冷卻後進入高溫袋濾器把二氧化鈦收集下來,含氯量在70%~80%左右,可返回氯化工序使用。

為了防止二氧化鈦在冷卻套管中沉積附著于管壁而降低傳熱效果,可在管內導入煆燒TiO2或石英砂來清洗,但是煆燒TiO2顆粒粗硬,混入產品中較難除去,美國專利USP5266108中建議採用壓力機或壓力輥,把二氧化鈦粉末壓成緻密的二氧化鈦顆粒,用這種二氧化鈦(用量0.5%~15%)來清洗,很容易重新破碎成普通顏料級二氧化鈦的細微性,不影響後加工過程。

由於四氯化鈦在氧氣中燃燒所放出的熱量不足以使爐內的物料上升到氧化所需要的溫度,因此需要提供輔助熱源説明升溫,燃燒的一氧化碳、甲苯(或二甲苯)及等離子火炬、鐳射都可以使用,但等離子法能耗太高,所以一般使用一氧化碳或甲苯,燃燒甲苯時會有部分水分子生成,正好可以成為新生的TiO2晶核,取到一舉兩得的效果。輔助加熱的方式有內加和外加熱2種:內加熱因要在反慶物的氣流中吲入燃燒氣體,會使氯氣濃度降低而增加氯氣迴圈回收時的難度;外加熱因為會造成爐壁過熱而結疤的疫病更趨嚴重。

氧化反應器是氯化法的關鍵設備,有立式和臥式兩種,技術複雜難度高。首先在高溫下四氯化鈦腐蝕性很強,在1000℃以上的溫度下對所有材料的強度、耐溫、耐腐蝕性能要求很嚴格,(國外通常用一種價格昂貴的Inconcl 600型鎳基合金);其次TiCl4、O2、AlCl3不僅混合要均勻,而且混合噴入的速度很快,國外資料介紹為150~200m/s,這樣高速混合的工藝和設備難度很大;而要在幾毫秒內利用控制反應物的停留時間來調整TiO2的晶粒大小是非常困難的;另外氧化系統必須嚴密正壓操作,整個氯化-氧化生產過程閉路聯動迴圈,生產環節緊緊相扣又互相制約,有一處出問題就會影響全域。一條15kt/a的氯化法生產線,以每年300個工作日,2t/h二氧化鈦計算,氧化反應器每小時要消耗5t四氯化鈦、60m3氧氣、0.1t三氯化鋁和3.5t尾氯(濃度80%以上)。

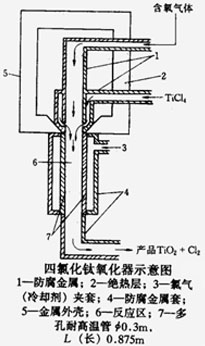

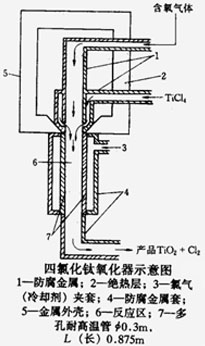

為了防止氧化器的噴嘴和反應器內壁結疤,各廠商研究了許多辦法,主要有噴砂(鹽)法、多孔反應器壁法、機械刮刀法、惰性氣體保護法等,實際生產中似乎噴砂法較多,下圖為一種四氯化鈦氧化器的示意圖。

3、二氧化鈦的表面處理

氯化法金紅石型二氧化鈦也需要進行表面處理,雖然有氣相干法表面處理的報導,但實際生產中尚未採納,工業上仍以濕法表面處理為主,其處理方法、處理劑和處理過程與硫酸法一樣,所不同的是氯化法二氧化鈦顏料的表面吸附有少量的餘氯,必須除去後才能進行表面處理操作。脫氯可以用熱空氣或含有0.1%硼酸的蒸汽處理,接著再用含有空氣的蒸汽處理即可達到脫氯的目的,也可以採用水洗的辦法除氯。

反應溫度高達1400~1500℃左右,TiCl4生成TiO2的反應時間只有幾毫秒,不像硫酸法從H2TiO3生成TiO2那樣需要煆燒10餘小時,其化學反應式如下:TiCl4(氣)+O2(氣)→TiO2[金紅石(固)]+2Cl2(氣)

氧化前先將精TiCl4液體在150~200℃下加熱氣化,分步或一步預熱到900~1000℃,氧氣同樣也要預熱到此溫度,兩者按一定比例同時噴入氧化器內。氧化時的另一個技術關鍵問題是如何添加AlCl3,AlCl3是金紅石型二氧化鈦的成核劑(又可以稱為晶種),也是促進劑,不加AlCl3反應生成TiO2粒子較粗(0.6~0.8μm),加入一定量AlCl3(0.9%~1.5%)後所生成的TiO2粒子較細(0.15~0.35μm).加入的方法有:一種是事先把AlCl3溶解在TiCl4內,隨TiCl4一同蒸發氣化;另一種方法是在高溫下向熔融的金屬鋁箔或鋁粉中通入氯氣,所產生的AlCl3蒸氣與TiCl4蒸氣一同混合進入氧化器內。

由於反應生成的TiO2是在幾毫秒(0.05~0.1s)內產生的,所以為了避免TiO2晶體的高溫下迅速增長和相互粘結而結疤,初生的TiO2晶體必須爭劇降溫,以極高的流速通過冷卻套管用低溫迴圈氯在數秒鐘內從1400~1500℃冷卻至600℃左右,這一過程也很難掌握然後二氧化鈦等反應物經旋風分離器進一步冷卻後進入高溫袋濾器把二氧化鈦收集下來,含氯量在70%~80%左右,可返回氯化工序使用。

為了防止二氧化鈦在冷卻套管中沉積附著于管壁而降低傳熱效果,可在管內導入煆燒TiO2或石英砂來清洗,但是煆燒TiO2顆粒粗硬,混入產品中較難除去,美國專利USP5266108中建議採用壓力機或壓力輥,把二氧化鈦粉末壓成緻密的二氧化鈦顆粒,用這種二氧化鈦(用量0.5%~15%)來清洗,很容易重新破碎成普通顏料級二氧化鈦的細微性,不影響後加工過程。

由於四氯化鈦在氧氣中燃燒所放出的熱量不足以使爐內的物料上升到氧化所需要的溫度,因此需要提供輔助熱源説明升溫,燃燒的一氧化碳、甲苯(或二甲苯)及等離子火炬、鐳射都可以使用,但等離子法能耗太高,所以一般使用一氧化碳或甲苯,燃燒甲苯時會有部分水分子生成,正好可以成為新生的TiO2晶核,取到一舉兩得的效果。輔助加熱的方式有內加和外加熱2種:內加熱因要在反慶物的氣流中吲入燃燒氣體,會使氯氣濃度降低而增加氯氣迴圈回收時的難度;外加熱因為會造成爐壁過熱而結疤的疫病更趨嚴重。

氧化反應器是氯化法的關鍵設備,有立式和臥式兩種,技術複雜難度高。首先在高溫下四氯化鈦腐蝕性很強,在1000℃以上的溫度下對所有材料的強度、耐溫、耐腐蝕性能要求很嚴格,(國外通常用一種價格昂貴的Inconcl 600型鎳基合金);其次TiCl4、O2、AlCl3不僅混合要均勻,而且混合噴入的速度很快,國外資料介紹為150~200m/s,這樣高速混合的工藝和設備難度很大;而要在幾毫秒內利用控制反應物的停留時間來調整TiO2的晶粒大小是非常困難的;另外氧化系統必須嚴密正壓操作,整個氯化-氧化生產過程閉路聯動迴圈,生產環節緊緊相扣又互相制約,有一處出問題就會影響全域。一條15kt/a的氯化法生產線,以每年300個工作日,2t/h二氧化鈦計算,氧化反應器每小時要消耗5t四氯化鈦、60m3氧氣、0.1t三氯化鋁和3.5t尾氯(濃度80%以上)。

為了防止氧化器的噴嘴和反應器內壁結疤,各廠商研究了許多辦法,主要有噴砂(鹽)法、多孔反應器壁法、機械刮刀法、惰性氣體保護法等,實際生產中似乎噴砂法較多,下圖為一種四氯化鈦氧化器的示意圖。

3、二氧化鈦的表面處理

氯化法金紅石型二氧化鈦也需要進行表面處理,雖然有氣相干法表面處理的報導,但實際生產中尚未採納,工業上仍以濕法表面處理為主,其處理方法、處理劑和處理過程與硫酸法一樣,所不同的是氯化法二氧化鈦顏料的表面吸附有少量的餘氯,必須除去後才能進行表面處理操作。脫氯可以用熱空氣或含有0.1%硼酸的蒸汽處理,接著再用含有空氣的蒸汽處理即可達到脫氯的目的,也可以採用水洗的辦法除氯。